مقدمه

راهنمای تخصصی ماشینهای تزریق پلاستیک

ماشینهای تزریق پلاستیک بهعنوان یکی از تجهیزات کلیدی در تولید قطعات پلاستیکی، امکان ساخت محصولات با دقت ابعادی بالا و خواص مکانیکی مطلوب را فراهم میکنند. این فرایند به دلیل کارایی بالا، تنوع مواد اولیه و قابلیت تولید انبوه، بهطور گسترده در صنایع مختلف از خودروسازی تا تجهیزات پزشکی مورد استفاده قرار میگیرد. علاوه بر این، توسعه فناوریهای نوین باعث بهبود عملکرد و کاهش مصرف انرژی در این ماشینآلات شده است. در این مقاله، عملکرد، اجزا، مزایا و چالشهای استفاده از این ماشینآلات بررسی خواهد شد.

تعریف و اصول عملکرد ماشینهای تزریق پلاستیک

ماشین تزریق پلاستیک دستگاهی است که مواد ترموپلاستیک یا ترموست را تحت شرایط حرارتی و فشاری مناسب به درون قالب تزریق کرده و پس از سرد شدن، قطعه نهایی را تولید میکند. این دستگاهها در انواع مختلف از جمله افقی، عمودی و دو صفحهای طراحی شدهاند که انتخاب نوع مناسب به نوع محصول و فرآیند تولید بستگی دارد. از مزایای این دستگاهها میتوان به تولید انبوه قطعات یکنواخت و با دقت بالا، کاهش ضایعات تولید و سرعت بالای فرآیند اشاره کرد.

اجزای کلیدی و ساختار مکانیکی

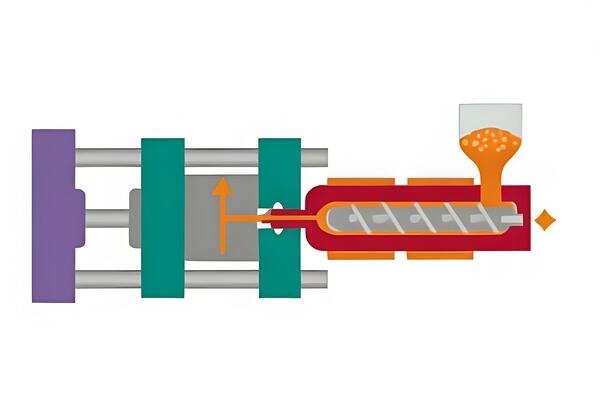

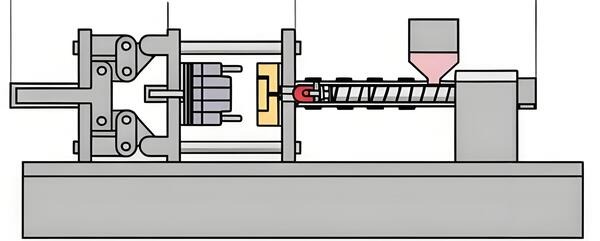

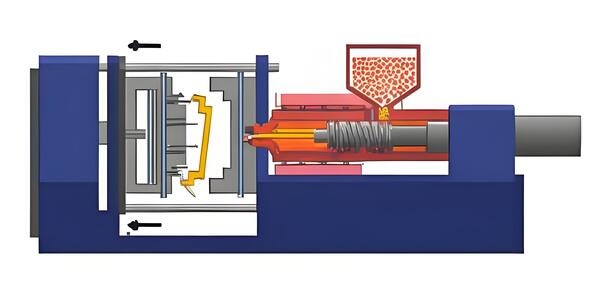

یک ماشین تزریق پلاستیک از بخشهای مختلفی تشکیل شده که هر یک نقش خاصی در فرآیند تولید دارند:

واحد تزریق: شامل قیف تغذیه، مارپیچ و سیلندر گرمکننده که وظیفه ذوب و انتقال مواد را بر عهده دارد.

واحد قفل قالب: شامل صفحات ثابت و متحرک که قالب را بسته نگه داشته و فشار لازم را برای فرآیند شکلدهی فراهم میکند.

سیستم کنترل : مجموعهای از حسگرها و نرمافزارهای کنترلی برای تنظیم دما، فشار و سرعت تزریق که به بهبود کیفیت محصول کمک میکند.

سیستم هیدرولیک یا الکتریکی : تأمینکننده نیروی لازم برای حرکت بخشهای مختلف دستگاه. سیستمهای الکتریکی در مقایسه با مدلهای هیدرولیکی، دقت و بازدهی بالاتری دارند و مصرف انرژی کمتری دارند.

فرآیند عملیاتی تزریق پلاستیک

عملکرد دستگاه تزریق پلاستیک در قالب یک چرخه تکراری بهصورت زیر انجام میشود:

- بسته شدن قالب: قالب توسط سیستم قفل بسته شده و آماده دریافت مواد مذاب میشود.

- تزریق مواد: مواد پلاستیکی ذوبشده تحت فشار بالا به داخل قالب هدایت میشوند.

- نگهداری تحت فشار: فشار مضاعف برای جلوگیری از انقباض مواد در هنگام سرد شدن اعمال میشود.

- خنککاری: مواد تزریقی سرد شده و ساختار نهایی خود را به دست میآورند. زمان خنککاری تأثیر زیادی بر کیفیت محصول نهایی دارد.

- باز شدن قالب و خروج قطعه: پس از تکمیل خنککاری، قالب باز شده و قطعه از آن خارج میشود.

عوامل مؤثر بر کیفیت محصول

- دقت در تنظیمات دما و فشار: تنظیم بهینه این پارامترها باعث کاهش عیوب سطحی و بهبود خواص مکانیکی قطعه میشود.

- کیفیت مواد اولیه: انتخاب مواد پلاستیکی با ترکیب مناسب بر روی استحکام و ماندگاری محصول اثر مستقیم دارد.

- طراحی قالب: طراحی اصولی قالب از نظر سیستم تغذیه، تهویه و خنککاری تأثیر بسزایی در کاهش ضایعات و بهبود تولید دارد.

- کنترل سرعت تزریق: تنظیم صحیح سرعت میتواند احتمال حبس هوا و نواقص سطحی را کاهش دهد.

- شرایط محیطی: دما و رطوبت محیط تولید میتواند بر کیفیت فرآیند تأثیرگذار باشد.

ملاحظات بهرهبرداری و نگهداری

- بازبینی و تعمیرات دورهای: جلوگیری از استهلاک قطعات متحرک و اطمینان از عملکرد صحیح سیستمهای تزریق و قفل قالب.

- تمیزکاری قالبها: حذف مواد زائد و جلوگیری از ایجاد نقص در سطح قطعات تولیدی.

- بهینهسازی مصرف انرژی: استفاده از سیستمهای الکتریکی پیشرفته برای کاهش مصرف انرژی و افزایش بازدهی دستگاه.

- بهروزرسانی نرمافزارهای کنترل: با استفاده از تکنولوژیهای نوین کنترل، میتوان دقت و کیفیت فرآیند را افزایش داد.

تکنولوژیهای نوین در ماشینهای تزریق پلاستیک

در سالهای اخیر، فناوریهای نوینی برای بهبود عملکرد ماشینهای تزریق پلاستیک توسعه یافتهاند، از جمله:

- ماشینهای تزریق الکتریکی: که دارای بازدهی بالاتر، دقت بیشتر و مصرف انرژی کمتر نسبت به مدلهای هیدرولیکی هستند.

- سیستمهای کنترل هوشمند: که بهطور خودکار تنظیمات بهینه را برای تولید محصول با کیفیت بالا انجام میدهند.

- مواد نوآورانه: استفاده از پلیمرهای زیستتخریبپذیر و کامپوزیتهای جدید که به کاهش اثرات زیستمحیطی کمک میکنند.

مزایا و محدودیتهای این فناوری

مزایا:

- تولید انبوه و سریع قطعات یکنواخت

- قابلیت شکلدهی پیچیده

- کاهش ضایعات مواد اولیه

- کاهش هزینههای نیروی انسانی

محدودیتها:

- هزینه بالای قالبسازی اولیه

- محدودیت در ابعاد قطعات تولیدی

- وابستگی به کیفیت مواد اولیه

نتیجهگیری و توصیههای نهایی

ماشین های تزریق پلاستیک به عنوان یکی از فناوری های کلیدی در تولید صنعتی، تأثیر بسزایی بر کیفیت و هزینه های تولید دارند. بهره گیری از تنظیمات دقیق، نگهداری اصولی، و استفاده از مواد اولیه باکیفیت میتواند منجر به بهبود عملکرد دستگاه و کاهش ضایعات شود. همچنین، توسعه فناوریهای جدید مانند ماشین های الکتریکی و سیستم های کنترل هوشمند، بهرهوری را افزایش داده و هزینه های عملیاتی را کاهش می دهد. با شناخت صحیح فرآیندها و استفاده از تجهیزات مدرن، تولیدکنندگان قادر خواهند بود حداکثر بازده را از تجهیزات خود دریافت کرده و کیفیت نهایی محصولات را تضمین کنند.