مقدمه

فرآیند قالبگیری تزریقی IML و کاربردهای آن

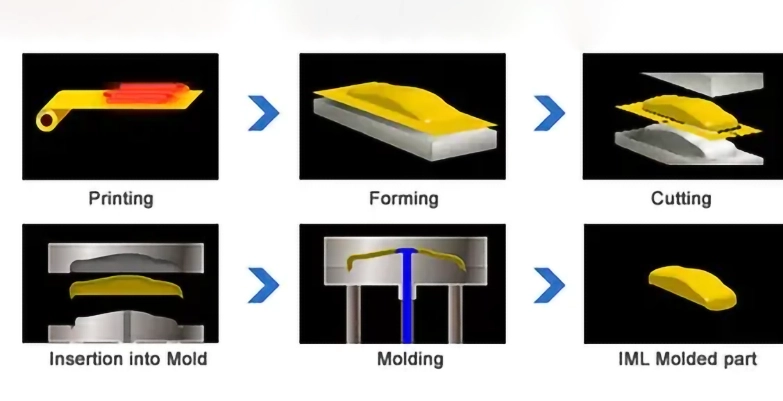

قالبگیری تزریقی با برچسب درون قالب (IML) یکی از فناوریهای مدرن در صنعت پلاستیک است که برای تزئین محصولات استفاده میشود. این فرآیند شامل قرار دادن لیبل چاپشده داخل قالب تزریق پلاستیک است که در نتیجه، طرح گرافیکی مستقیماً با سطح پلاستیکی یکپارچه میشود. این روش نهتنها ظاهر زیبایی به محصول میبخشد، بلکه دوام و کیفیت طرح را در مقایسه با روشهای سنتی افزایش میدهد.

فرآیند تولید ظروف IML

1. برش مواد

لیبل رولشده به اندازههای مشخص برش داده میشود تا با قالبهای تزریق هماهنگ باشد.

2. چاپ تخت

تصاویر و نوشتهها روی لیبل چاپ میشوند که معمولاً از فناوریهای چاپ دیجیتال، فلکسوگرافی یا افست استفاده میشود.

3. خشک کردن جوهر

لیبل چاپشده در دمای بالا خشک میشود تا جوهر به طور کامل تثبیت شود و از پخش شدن آن جلوگیری گردد.

4. افزودن لایه محافظ

برای جلوگیری از آسیب در مراحل بعدی، لایه محافظ روی لیبل اضافه میشود که این لایه علاوه بر محافظت از طرح، به افزایش مقاومت محصول در برابر عوامل محیطی کمک میکند.

5. ایجاد سوراخهای موقعیتیابی

سوراخهایی برای اطمینان از جایگیری دقیق لیبل در قالب ایجاد میشوند تا همترازی دقیق با قالب حفظ شود.

6. شکلدهی حرارتی

لیبل گرم شده و تحت فشار زیاد یا قالب مسی شکل میگیرد که باعث انطباق بهتر لیبل با شکل نهایی محصول میشود.

7. برش نهایی

لیبل سهبعدی شکلگرفته از اطراف برش داده میشود تا کاملاً متناسب با قالب باشد.

8. تزریق مواد

لیبل در قالب تزریق قرار داده شده و مواد پلاستیکی روی آن تزریق میشوند، در این مرحله لیبل به سطح پلاستیکی جوش خورده و یکپارچه میشود.

ویژگیهای برجسته لیبلگذاری IML

- حفظ رنگ و طرح: جوهر درون لیبل قرار دارد و از محوشدن و خراش محافظت میشود، به همین دلیل ماندگاری طرح بیشتر از روشهای دیگر است.

- افزایش دوام: سطح محصول در برابر سایش، خراش و مواد شیمیایی مقاوم است که این امر باعث افزایش طول عمر محصول میشود.

- طراحی منعطف: امکان استفاده از طرحهای متنوع و رنگهای مختلف وجود دارد، بنابراین میتوان محصولات متنوعی را با این فناوری تولید کرد.

- کاربرد در اشکال پیچیده: مناسب برای سطوح منحنی، برجسته و چندبعدی که روشهای سنتی چاپ قادر به پوششدهی آنها نیستند.

- دوام در برابر حرارت و رطوبت: محصولات تولیدشده با IML معمولاً در برابر تغییرات دمایی و رطوبت مقاومتر از روشهای سنتی هستند.

مزایا استفاده از ظروف IML

- یکپارچگی طرح و پلاستیک: طرح کاملاً با سطح پلاستیکی ترکیب میشود و مانند چاپ سطحی از بین نمیرود.

- دوام بالا: سطح مقاوم در برابر خط و خش، شرایط محیطی و مواد شیمیایی قوی.

- طراحی سهبعدی: قابلیت اعمال طرح بر روی سطوح پیچیده و محصولات خاص.

- تولید بهینه: مناسب برای تولید در مقیاسهای مختلف، از نمونههای کوچک تا تولید انبوه.

- سازگاری با محیط زیست: این روش نسبت به سایر روشهای چاپ، آلودگی کمتری دارد و قابلیت استفاده از مواد بازیافتی نیز در آن وجود دارد.

ملاحظات طراحی در فرآیند تولید IML

- ضخامت تزریق نباید کمتر از 1.2 میلیمتر باشد تا کیفیت نهایی محصول حفظ شود.

- ضخامت لیبل معمولاً بین 0.1 تا 0.2 میلیمتر است و انتخاب آن بر اساس نوع محصول و نیازهای طراحی انجام میشود.

- استفاده از رنگهای متالیک و نقرهای نیازمند دقت بیشتری است، زیرا این رنگها حساستر بوده و ممکن است هنگام فرآیند تزریق تغییر کنند.

- حداقل قطر سوراخهای لنز 1.0 میلیمتر باشد تا دقت در جایگذاری افزایش یابد.

- گوشههای تیز در طراحی باید حذف شوند، زیرا میتوانند باعث شکستگی لیبل شوند.

- لبههای اتصال لیبل و پلاستیک باید در طراحی مخفی شوند تا ظاهر محصول حرفهایتر به نظر برسد.

کاربردهای IML

- صنایع غذایی: IML برای ظروف ماست، دسر، بستنی، و سایر محصولات غذایی به کار میرود که به دلیل مقاومت در برابر سرما و رطوبت بسیار مناسب است.

- صنایع بهداشتی و شویندهها: برای بستهبندی محصولات شوینده و بهداشتی که نیاز به ظروف مقاوم در برابر مواد شیمیایی دارند، IML ایدهآل است.

- لوازم آرایشی: IML در بستهبندی محصولات آرایشی و بهداشتی که زیبایی و دوام بستهبندی اهمیت دارد، کاربرد گستردهای دارد.

- محصولات ارتباطی: قاب و پنلهای تزئینی گوشیهای هوشمند، تبلتها و سایر دستگاههای دیجیتال.

- محصولات فناوری اطلاعات: لپتاپها، لوازم جانبی الکترونیکی و قطعات تزئینی تجهیزات کامپیوتری.

- لوازم خانگی: نمایشگرها، پنلهای دکمهای، قطعات تزئینی یخچالها، مایکروویوها و ماشینهای لباسشویی.

- صنایع پزشکی: قابها و قطعات دستگاههای پزشکی که نیازمند طراحی خاص و مقاوم در برابر مواد ضدعفونیکننده هستند.

- خودروسازی: داشبوردها، قطعات داخلی خودرو و پنلهای کنترلی که نیاز به طراحی مقاوم و زیبا دارند.